La cokerie des Mines de Drocourt

Historique de la cokerie

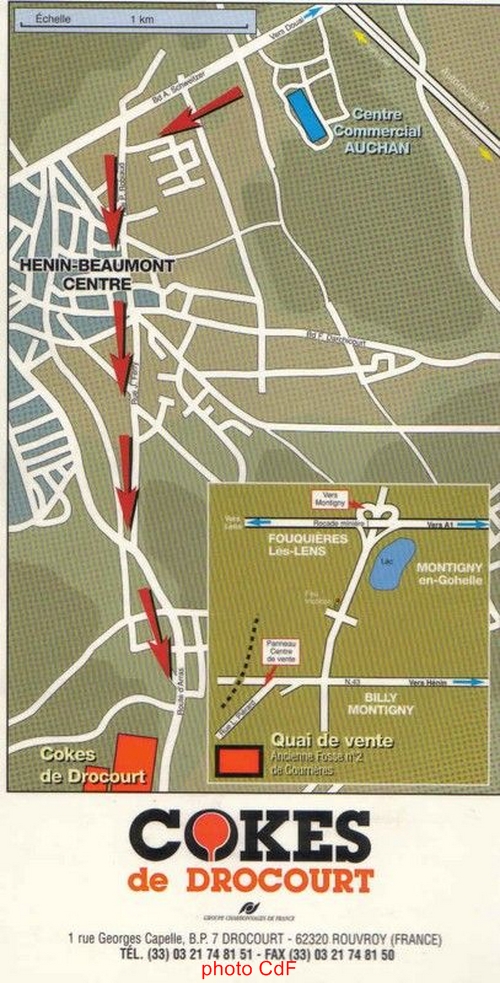

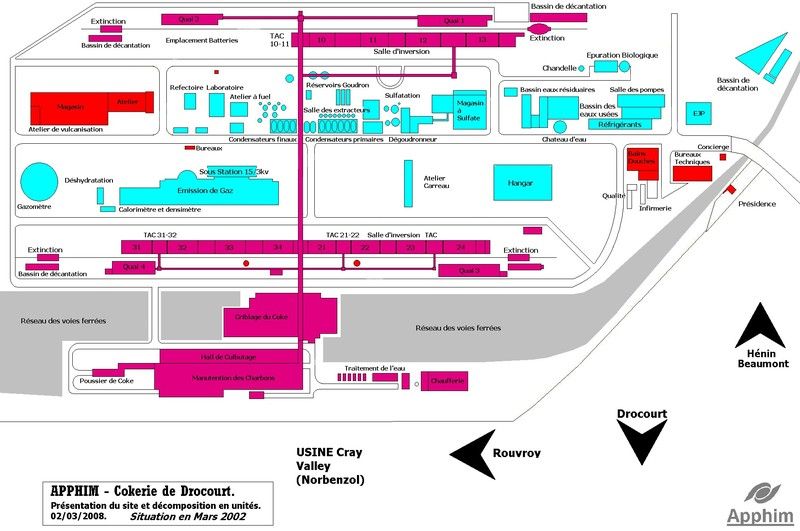

La cokerie de DROCOURT a été l’une des plus grandes d’Europe dans les années 60-70 avec une production de 5000 t/jour. Elle était située sur un site immense qui comprenait au plus fort de l’activité les fosses 1 (Parisienne), 2 (Nouméa) et 3 (Congo) de DROCOURT, un lavoir, une centrale thermique, une usine chimique (Norbenzol) et qui s’étendait sur trois communes (HÉNIN-LIÉTARD, DROCOURT, ROUVROY). Le charbon gras cokéfiable utilisé provenait exclusivement du Groupe d’HÉNIN-LIÉTARD.

C’est à partir de 1946, après la nationalisation, que la cokerie monte progressivement en puissance. La production qui n’était que de 900 t/jour en 1939 (4 batteries de 25 fours) dépasse les 1000 t/jour en 1950 ; en 1956, elle vaut 2000 t/jour, 3000t/jour en 1959, 3900 t/jour en 1962 pour atteindre un maximum de 5050 t/jour en 1969 (16 batteries pour 407 fours qui consomment 6500 t/jour de charbon gras). Plus de 600 personnes (550 ouvriers et 67 employés) travaillent dans la cokerie à cette époque.

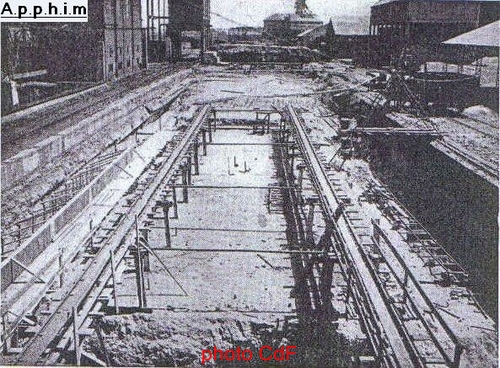

Construction des batteries 10 et 11 en 1949. Au fond, la fosse 1, encore en activité.

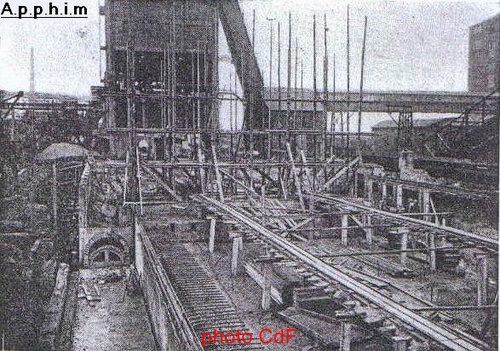

L'ancienne tour à charbon construite par la Compagnie des Mines de VND est conservée, cette tour est le principal axe d'approvisionnement en charbon de la cokerie, le charbon arrive du lavoir.

La cokerie dans les années 70

La cokerie dans les années 90.

A partir de 1975, on rassemble à DROCOURT les personnels de toutes les autres cokeries du Bassin Minier mais la production diminue chaque année. Les sièges disparaissent les uns après les autres. En 1988, le 4/5 Sud de MÉRICOURT qui alimentait la cokerie en charbon ferme et celle-ci devient autonome, elle s’appelle désormais ‘’Cokes de Drocourt SA’’ et ne sert plus qu’à la production de ‘’coke de fonderie’’, celle de ‘’coke métallurgique’’ est arrêtée. À partir de 2000, Charbonnages de France veut se débarrasser de toutes ses filiales en vue de sa dissolution à la fin de 2007. La cokerie de DROCOURT ne trouve pas preneur et elle cesse ses activités le 25 mars 2002, le plan social qui concerne 400 personnes coûte 100 millions d’euros. La démolition et le nettoyage du site commencés en août 2002 se terminent en décembre 2003.

La fabrication du coke

La fabrication du coke se faisait en plusieurs étapes.

L’arrivage et le stockage des différents charbons

A la demande du client, le coke doit avoir des propriétés bien précises. Pour obtenir celles-ci, il convient de réaliser des mélanges de minerais de compositions déterminées. Les wagons arrivent dans le hall de culbutage ; les différents charbons, après contrôle de leurs caractéristiques, partent l’atelier de manutention où ils sont dirigés vers les silos de stockage.

Atelier de manutention où sont stockés les différents charbons qui seront mélangés

Fabrication de la pâte à coke

Les mélanges solides (400 t) se font à la sortie des silos. Ils sont alors envoyés par un convoyeur à bandes vers un broyeur à marteaux qui les concasse et on ajoute de 1 à 5 % de fuel en masse pour lier les solides. On récupère des pâtes homogènes qui sont expédiées vers les tours à charbon à l’aplomb des fours correspondants dans lesquels ils subiront une pyrolyse (chauffage sans oxygène à haute température qui provoquera leur décomposition thermique).

Exemple : composition de la pâte à coke Drocourt 7 avec des charbons américains.

|

Nom du charbon |

Pourcentage massique |

Pour 400 t de mélange |

|

Rocklist |

10 % |

40 t |

|

Tom-creek |

10 % |

40 t |

|

Bleu-crick |

25 % |

100 t |

|

Buchanan |

40 % |

160 t |

|

Coke de pétrole |

5 % |

20 t |

|

Poussière de coke |

10 % |

40 t |

Après l’ajout de gasoil, le mélange est malaxé et on obtient la pâte à coke.

Les deux tours qui contiennent les pâtes destinées à être cuites

Enfournage des pâtes à coke dans les fours par gravité

L’enfourneuse soutire la pâte à la base de la tour et l’amène au four qui est alimenté par le dessus.

L’enfourneuse soutire la pâte à coke à la base de la tour et charge le four par le dessus

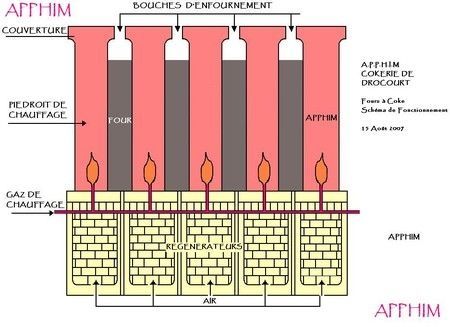

Cuisson prolongée à 1000°C

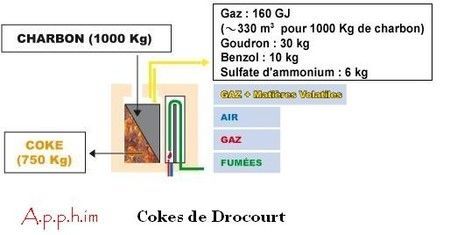

36h à 1000°C transforment la pâte en coke. Dans un premier temps, il se produit un départ de vapeur d’eau entre 100 et 200°C ; la pâte sèche entre en fusion et se ramollit en libérant les goudrons vers 500 °C et des composés gazeux volatils qui sont aspirés pour être traités séparément. Au-dessus de cette température, se produit la carbonisation, c’est-à-dire la formation d’un résidu solide qui se craquelle en morceaux de tailles variables : le coke.

Défournage et récupération du coke incandescent

La défourneuse est une énorme machine de plus de 100 t qui pénètre dans chaque four latéralement (celui-ci a une largeur de 15 m) et qui pousse vers l’extérieur avec son bélier le coke incandescent.

Le bélier de la défourneuse pénètre dans un four pour en chasser le coke.

Le coke incandescent tombe dans un wagon qui l’amènera dans la tour d’extinction

Refroidissement du coke

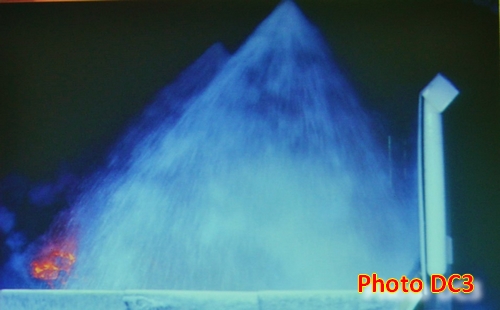

Dans la tour d’extinction, 12t d’eau sont versées sur le coke incandescent

Le wagon le déverse alors sur le quai où il achève son refroidissement à l’air libre

Tirage du coke et acheminement vers l’atelier de criblage

Le tireur actionne manuellement des herses pour que le coke arrive par gravité sur le transporteur à bande. Il faut éteindre les derniers foyers de feu avec de l’eau, cette opération est dangereuse car elle peut générer du monoxyde de carbone, un gaz extrêmement dangereux (C + H2O --> CO + H2).

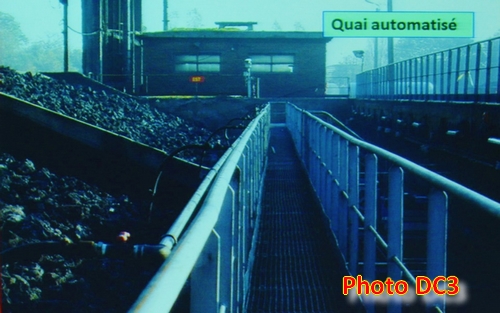

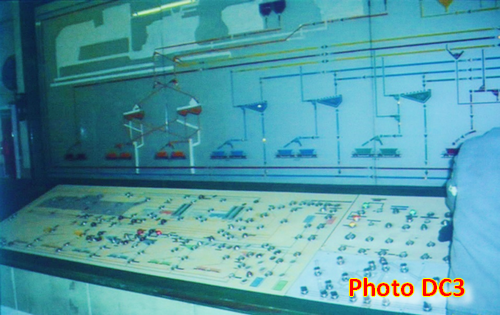

Le coke refroidi continue son trajet sur le quai automatisé où des caméras permettent au tableautiste

dans la salle de contrôle (ci-dessous) de surveiller le bon déroulement des opérations.

Criblage du coke

Le coke arrive dans l’atelier de criblage où il est trié selon son calibre sur des tables vibrantes.

Chargement du coke dans des wagons pour la livraison au client

Les opérations de chargement des wagons sont entièrement automatisées.

Georges TYRAKOWSKI pour l'APPHIM

NB : toutes les photos sauf indication contraire proviennent du diaporama présenté par l’association DC3 qui nous a donné l’autorisation de les publier. Un grand merci à nos amis cokiers de l'association DC3 pour leurs conseils.